Cosa sono le 5S e come possiamo applicarle per ottimizzare gli standard lavorativi e raggiungere l’eccellenza nelle strutture sanitarie

Il metodo 5S in Sanità è lo strumento più efficace per organizzare in modo eccellente gli spazi di lavoro, fisici o digitali che siano, nelle strutture sanitarie. Permette a tutti gli attori coinvolti (medici, infermieri, personale amministrativo, direzioni, ecc.) di incrementare la propria produttività contribuendo al miglioramento generale dei processi.

Cos’è il metodo 5S e perché è così importante per incrementare la produttività della tua azienda?

Ancora una volta quando si parla di miglioramento, a venirci incontro sono gli strumenti del Lean Management o, nel caso specifico della Sanità, della Lean Healthcare (sanità snella) perché le 5S costituiscono una delle principali tecniche per introdurre il pensiero snello (LEAN THINKING) all’interno di un’organizzazione.

Le origini delle 5S vanno fatte risalire agli anni ‘50, quando l’Ing. Taiichi Ohno, padre del Toyota Production System, creò l’originale metodologia “4S” relativa all’organizzazione delle postazioni di lavoro e controllo visuale. La metodologia, negli anni ‘60 e ‘70, è stata rifinita e ampliata in quella che oggi è conosciuta come “5S”. L’industria statunitense poi, negli anni ‘90, ha aggiunto un’ulteriore S per il concetto di “sicurezza”. Nel tempo, l’applicazione di questo metodo è stata estesa agli uffici fino ad investire i setting operativi non solo fisici ma anche digitali.

Anche se la Lean nasce in un contesto produttivo industriale come quello automobilistico, sappiamo però che i suoi principi e quindi anche i suoi strumenti, come le 5S, si possono adattare ai diversi ambiti (non è un caso che ci siano molte aree comuni ed un’intima connessione con il metodo KONMARI riportato nel best seller internazionale “Il magico potere del riordino – Il metodo giapponese che trasforma i vostri spazi e la vostra vita”, della scrittrice giapponese Marie Kondō, che ha avuto un’ampia diffusione nel corso degli ultimi anni).

Infatti, a partire dagli anni ’90 anche nel mondo ospedaliero e sanitario sono stati messi in campo modelli strategico-operativi di attacco agli sprechi e riduzione dei costi che hanno portato alla messa in pratica dei principi Lean e quindi anche del metodo 5S in Sanita.

Il metodo 5S: a cosa serve

Il metodo 5S in Sanità è finalizzato a migliorare l’efficienza dei processi attraverso un’eccellente organizzazione dello “spazio” di lavoro, rappresentato sia dalle postazioni fisiche che dallo spazio di lavoro virtuale digitale.

I suoi principi di base sono semplici e la loro applicazione porta risultati immediatamente visibili:

- Risparmio di spazio: lo spazio viene occupato solo da cose necessarie alla creazione di valore sul luogo di lavoro;

- Riduzione dei i tempi di ricerca di ciò che è necessario all’esecuzione delle proprie attività;

- Conformazione ergonomica delle postazioni di lavoro;

- Sicurezza: un posto ordinato e pulito è anche più sicuro;

- Ingaggio delle persone: postazioni ordinate e pulite aumentano la motivazione ed il benessere degli operatori;

- Qualità degli output di processo;

- Diminuzione del sovraccarico cognitivo dovuta ad una gestione più strutturata delle informazioni.

Il metodo 5S in Sanità: le 5 fasi applicate al settore sanitario

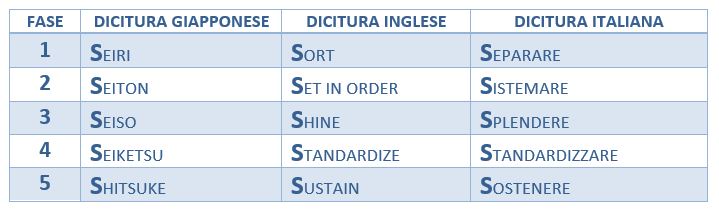

L’applicazione del metodo richiede un approccio ben strutturato ed il coinvolgimento di tutte le figure aziendali. Ciascuna S dell’acronimo 5S rappresenta la lettera iniziale delle 5 fasi di un programma di lavoro rigoroso che andiamo a rappresentare in maniera schematica nella tabella che segue e che noi analizzeremo associate all’ambito sanitario:

1 – SEPARARE

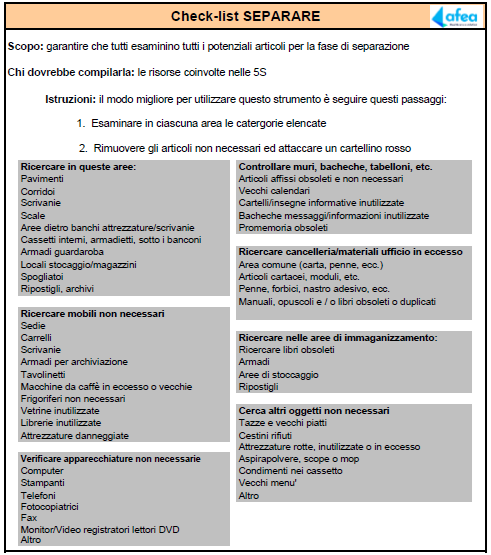

La prima fase ha come obiettivo quello di individuare gli oggetti necessari per svolgere le attività di un determinato processo e prevede di conseguenza l’eliminazione di tutto ciò che non è necessario.

Quando parliamo di “oggetti” si intende qualsiasi cosa presente nell’area di lavoro: farmaci, dispositivi medici, macchinari, apparecchiature diagnostiche, documenti, materiale di cancelleria, materiali di consumo, etc.

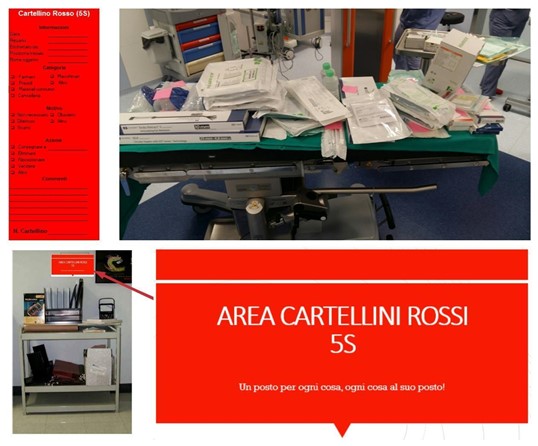

Per raggiungere questo obiettivo viene utilizzata la tecnica del RED TAG o del “CARTELLINO ROSSO” che consiste nell’associare un cartellino di colore rosso per identificare tutto ciò che non è strettamente necessario al normale svolgimento delle attività nell’area di lavoro individuata.

2 – SISTEMARE ovvero “UN POSTO PER OGNI COSA ED OGNI COSA AL SUO POSTO”

Una volta individuate le cose essenziali occorre riordinare assegnando delle locazioni prestabilite a tutto ciò che serve, facendo ampio uso di strumenti di Visual Management.

Gli oggetti devono essere disposti in maniera tale che siano facili da identificare, utilizzare e riporre. Questo permette di eliminare numerosi sprechi di tempo nello svolgimento delle attività produttive e di ottenere una maggiore fluidità e linearità nelle attività.

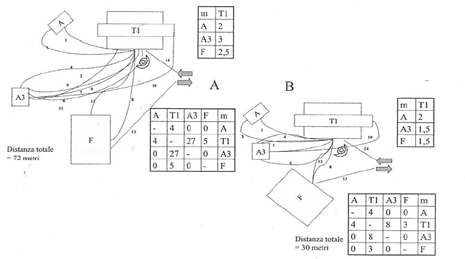

Uno strumento di supporto in questa fase è il diagramma a spaghetti, che permette di analizzare l’efficienza con cui viene svolto il ciclo di un’operazione. Per esempio come il riposizionamento di alcuni oggetti permette di ridurre in maniera sostanziale lo spazio percorso da un operatore nell’espletamento di un’operazione passando da 72 metri percorsi a 30 metri percorsi (vedi figura sotto).

Una volta definite le migliori ubicazioni dei vari oggetti e documenti è essenziale semplificarne l’individuazione, l’utilizzo ed il riposizionamento attraverso un uso diffuso di tecniche di Visual Management, rendendo comprensibile a vista d’occhio ciò che serve.

3 – SPLENDERE

La terza fase del programma ha l’obiettivo di mantenere il posto di lavoro pulito ed ordinato e di ispezionare, attraverso la pulizia, i mezzi di lavoro, le attrezzature e tutto ciò che viene utilizzato, rilevando eventuali anomalie. Nell’ambiente “fisico” di una struttura sanitaria in genere si cerca di:

- lavare e ispezionare le attrezzature, i cavi delle apparecchiature (esempio in una sala operatoria), il mobilio

- rilevare suoni anomali delle apparecchiature

- monitorare eventuali segni di logoramento, sporcizia, perdite

- perdite di olio o altri liquidi funzionali al funzionamento di una macchina/attrezzatura;

- viti e sistemi di fissaggio lenti;

- assenza/rottura di viti o di sistemi di fissaggio;

- cavi non integri;

- accumuli di polvere nelle ventole di raffreddamento

4 – STANDARDIZZARE

Lo scopo di questa fase è assicurarsi che tutto ciò che è stato svolto nelle fasi precedenti sia regolamentato attraverso l’applicazione di standard di supporto alle migliori pratiche emerse anche e soprattutto attraverso l’utilizzo di strumenti di supporto visuale (Visual Management).

Tutto ciò non è affatto semplice e insieme alla quinta fase costituiscono i due passaggi più critici. Se le prime 3 fasi infatti sono più operative e “coinvolgenti” e sono anche quelle dove si vedono risultati immediati, successivamente sopraggiunge la routine e si tende a tornare indietro, mandando “in deriva” ciò che è stato ottenuto.

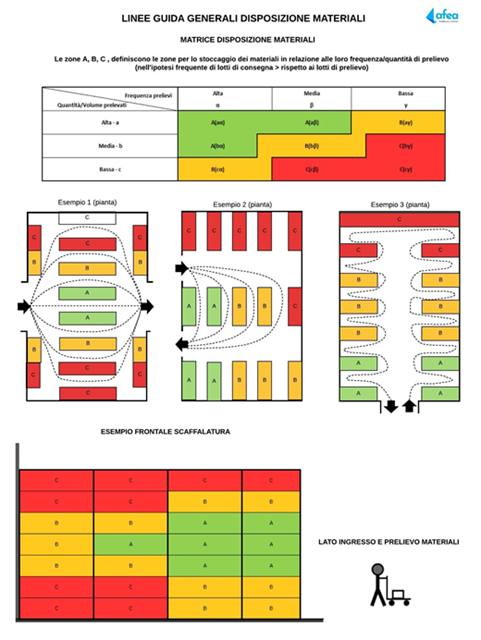

Durante tale fase l’utilizzo di strumenti di visual management è estremamente importante per allineare il comportamento alle migliori pratiche. Forniamo a seguire un esempio di standard guida visuale nell’allocazione dei materiali secondo una logica di tipo A, B, C (materiali ad alta, media e bassa rotazione) a supporto della gestione logistica.

5 – SOSTENERE

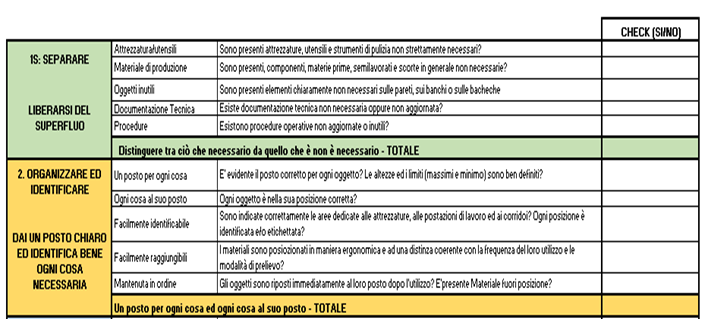

Questo step è molto critico perché serve a fare in modo che gli obiettivi raggiunti siano mantenuti nel tempo e non cadano nell’oblio. Tale obiettivo è in primis perseguibile con degli audit periodici attraverso i quali poter rendere consapevoli gli operatori dei comportamenti appropriati. A seguire mostriamo una tipica check-list che viene utilizzata in questa fase.

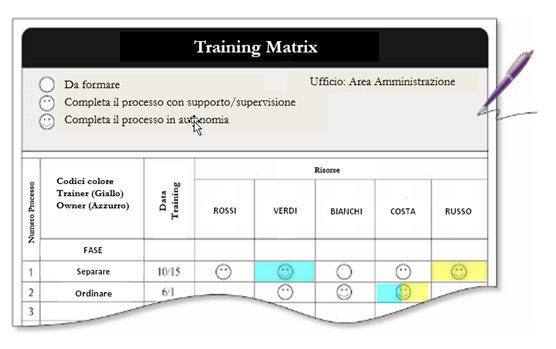

In aggiunta ed a valle degli audit viene usualmente effettuato un bilancio delle competenze sulla metodologia 5S sulla base del quale poter pianificare i necessari interventi di training. Forniamo un esempio tipico di skill-matrix finalizzata a valutare il gap di competenze.

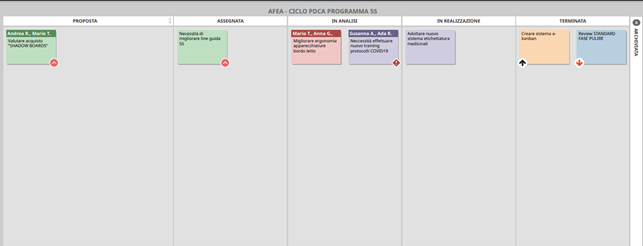

Da ultimo ed in piena ottica LEAN va evidenziato come gli standard raggiunti siano suscettibili di un miglioramento continuo nel tempo. In questo caso vi mostro l’approccio utilizzato in AFFEA per facilitare la produzione e l’implementazione dei suggerimenti degli operatori attraverso l’utilizzo di tabelloni visuali digitali, accessibili da remoto, strutturati in maniera tale da supportare i processi oggetto di analisi (vedi immagine seguente).

PER APPROFONDIRE

⇒ Scopri i nostri servizi di consulenza Value Based Lean Healthcare™

LEGGI ANCHE “Standardizzazione del lavoro in Sanità con la Value Based Lean Healthcare“